1. ทัศนคติของบุคลากร คือความรู้สึกที่แสดงออกว่าชอบหรือไม่ชอบ

ทำใหเกิดทัศนคติทั้งทางบวกและทางลบ เพราะมีอิทธิพลต่อการทำงานของบุคลากรในองค์กร

เช่น นาย A.

มีทัศนคติที่ดีต่อองค์กรก็จะปฏิบัติงานอย่างเต็มความสามารถและเกิดความกระตือรือร้นในการทำงาน

แสวงหาความรู้ใหม่ๆ เพื่อมาพัฒนาองค์กร

2. การจัดการสูญเสียในองค์กร

2.1 ความสูญเสียที่เกิดจากเครื่องจักร

ถ้าเครื่องจักรเกิดความเสียหายไม่ว่าจะเกิดจากการซ่อมบำรุง การตรวจสอบประจำวันหรือเครื่องจักรที่เสียก่อนกำหนดการซ่อมบำรุงทุกอย่างล้วนมีผลกระทบต่อการผลิต

ของเสียและค่าใช้จ่ายที่เกิดจากการซ่อมบำรุง

2.2 ความสูญเสียที่เกี่ยวข้องกับแรงงาน

การบริหารจัดการแรงงานไม่เป็นไปตามโครงสร้าง

การจัดทรัพยากรบุคคลไม่เพียงพอหรือไม่ตรงสายงาน เช่น การวาง Lay Out

Process มีการออกแบบที่ไม่ดี ทำให้ Operator ต้องทำการเคลื่อนที่มากทำให้เกิดความสูญเสีย

หรือ Organization จัดบริมาณคนไม่เพียงพอต่อปริมาณงาน

ก่อให้เกิดทัศนคติที่ไม่ดีต่อองค์กร

2.3 ความสูยเสียที่เกี่ยวข้องกับพลังงาน

อันเกิดจากความบกพร่องของเครื่องจักรหรือการใช้เกินกำลังทำให้มีการใช้ปริมาณพลังงานมากเกิน

3. 5ส คือการจัดระเบียบและปรับปรุงสถานที่ทำงานของตนเอง

มีอยู่ 5 คำคือ

3.1 Seiri ( เซริ ) = สะสาง

เป็นการแยกของใช้ที่ไม่จำเป็นออกไป

3.2 Seition ( เซตง ) = สะดวก

การจัดเก็บ วาง ให้ง่ายต่อการนำไปใช้ หายก็รู้

3.3 Seiso ( เซโซ ) = สะอาด ปัด

กวาด เช็ด ถู ทำความสะอาดอยู่สม่ำเสมอ

3.4 Seiketsu ( เซเคทสึ ) =

สุขลักษณะ คือการรักษาและปฏิบัติตาม 3สให้ดีตลอดไป

3.5 Shitsuke ( ชิทซึเกะ ) =

สร้างนิสัย ปฏิบัติ 4ส อยู่เป็นประจำจนเป็นนิสัย

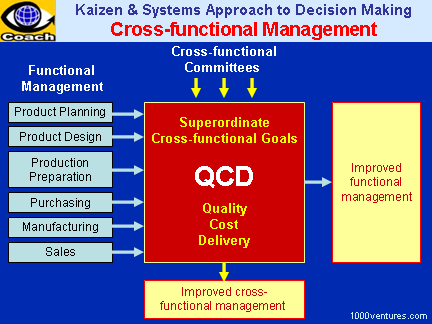

4. ไคเซ็น ( Kaizen ) เป็นภาษาญี่ปุ่น

แปลว่า การปรับปรุงแก้ไข โดยมุ่งเน้นปรับปรุงวิธีการมีส่วนร่วมของพนักงานทุกคน

โดยการใช้ความรู้ความสามารถของพนักงานมาช่วยกันคิดปรับปรุงโดยใช้เงินทุนจำนวนน้อย

ซึ่งก่อให้เกิดการปรับปรุงทีละเล็กที่ละน้อยๆ

ค่อยๆเพื่มพูนขึ้นอย่างต่อเนื่องดโยใช้กลยุทธ์ดังนี้

1.

รายการตรวจสอบ 3-Mu’s หมายถึง

ระบบตรวจสอบซึ่งได้รับการพัฒนาขึ้นมาเพื่อเป็น

แนวทางช่วยผู้บริหารและพนักงานให้ช่วยกันแก้ไขปรับปรุงงานของตนอยู่เสมอ

ประกอบด้ว

1.1 (muda) คือ ความสูญเปล่า

1.2 (muri) คือ ความตึง

1.3 (mura) คือ ความไม่สม่ำ่เสมอ

โดยการน าเอา

1. 3-Mu’s ไปใช้งานต้องมีการพิจารณาองค์ประกอบต่าง ๆ ของการทำงาน เช่น กำลังคน

เทคนิค วิธีการ เวลา สิ่งอำนวยความสะดวกและเครื่องมือเครื่องใช้ วัสดุที่ใช้

ปริมาณการผลิต สินค้าคงคลัง สถานที่ทำงาน แนวความคิดในการทำงาน

2. หลักการ 5ส ได้แก่ สะสาง (seiri) สะดวก (seiton) สะอาด (seiso) สุขลักษณะ(seiketsu) สร้างวินัย (shitsuke)

3. หลักการ 5 W 1H ประกอบด้วย Who ใครเป็นผู้ทำ what ทำอะไร Where ท าที่ไหน When ท าเมื่อไร Why ทำไมต้องทำอย่างนั้น How ทำอย่างไร

4. รายการตรวจสอบ 4M ได้แก่

4.1 Man หมายถึง การตรวจสอบผู้ปฏิบัติทำงานตามมาตรฐานที่กำหนดหรือไม่มีความรับผิดชอบหรือไม่

ผู้ปฏิบัติมีทักษะความชำนาญหรือไม่ผู้ปฏิบัติได้รับมอบงานที่ตรงกับความ

สามารถหรือไม่

4.2 Machine หมายถึง การตรวจสอบอุปกรณ์อำนวยความสะดวกสอดคล้องกับความสามารถของขบวนการผลิตหรือไม่

เครื่องจักรขัดข้องบ่อยหรือไม่ การจัดวางเหมาะสมหรือไม่

เครื่องจักรอยู่ในสภาพการใช้งานหรือไม่

4.3 Material หมายถึง การตรวจสอบ 6

ข้อผิดพลาดในเรื่องคุณภาพการตรวจสอบระบบคงคลังเพียงพอหรือไม่

4.4 Method หมายถึง การตรวจสอบว่ามาตรฐานในการทำงานมีเพียงพอหรือไม่

มีวิธีที่ปลอดภัยหรือไม่ เป็นวิธีที่มีประสิทธิภาพหรือไม่ลำดับขั้นตอนการท

างานเหมาะสมหรือไม

ระบบที่สำคัญของไคเซ็น

1. การควบคุมคุณภาพและการบริหารคุณภาพทั้งระบบ

2. ระบบการผลิตแบบทันเวลาพอดี (just in time production system : JIT)

3. การบำรุงรักษาทวีผล (total productive maintenance : TPM)

4. ระบบข้อเสนอแนะ (suggestion

system)

5. กิจกรรมกลุ่มย่อย (small group activities)

5. คิว ซี

เซอร์เคิล ( QC Circle )

กลุ่มของพนักงานที่รวมตัวกันเพื่อวัตถุประสงค์ในการหยิบยกปัญหาที่เกิดจากการผลิตมาดำเนินการผ่านกระบวนการวิเคราะห์

ระดทสมองหาวิธีการที่ดีที่สุดมาทำการปรับปรุงแก้ไขไม่ให้เกิดปัญหาขึ้นซ้ำหรือลดของเสียในการผลิตหรือลดต้นทุนในการผลิต

โดยมีวิธีการดังต่อไปนี้

1.การเตรียมการ

กลุ่มคิวซีเซอร์เคิลจะได้รับการแต่งตั้งขึ้นโดยการฟอร์มตัวกันของบุคลากร

หน้างานจากนั้นจะดำเนินการกำหนดชื่อกลุ่มและสัญลักษณ์ประจำกลุ่ม

2.การพัฒนาแผนการดำเนินกิจกรรม

หลังจากทำความเข้าใจและเห็นพ้องกับนโยบายของผู้บริหารแล้วให้สมาชิกกลุ่มคิวซีเซอร์เคิลร่วมกันคิดค้นปัญหาที่เกิดขึ้นในองค์กร

โดยอาจพิจารณาได้จาก

- การทำความเข้าใจกับความต้องการของลูกค้า

- ความยากลำบากในการทำงาน

- ความคาดหวังในด้านกระบวนการทำงานของผู้บังคับบัญชา

3. การดำเนินกิจกรรมการแก้ปัญหา

ภายหลังจากการกำหนดปัญหาของกลุ่มคิวซีเซอร์เคิลแล้ว

ให้เริ่มดำเนินการแก้ปัญหาตามขั้นตอนดังนี้

1) การกำหนดหัวข้อปัญหาของคุณภาพ

2) การสังเกตการณ์และการตั้งเป้าหมาย

3) การกำหนดแผนการแก้ปัญหา

4) การวิเคราะห์สาเหตุรากเหง้าของปัญหา

5) การกำหนดมาตรการตอบโต้สาเหตุของปัญหา

6) การติดตามผล

7) การทบทวนมาตรฐานหรือสร้างมาตรฐานใหม่

4. การนำเสนอผลงาน

1) ให้กลุ่มคิวซีเซอร์เคิลมีโอกาสในการพัฒนาซึ่งกันและกันในการแบ่งปันความคิดและประสบการณ์จากการดำเนินกิจกรรมของกลุ่มรวมถึงได้รับคำแนะน

าและคำวิจารณ์จากกลุ่มอื่นๆ

2) ให้กลุ่มคิวซีเซอร์เคิลมีโอกาสในการเสนอผลงานและสร้างการยอมรับจากผู้อื่นซึ่งจะทำให้เกิดความภูมิใจ

ความพึงพอใจและความเชื่อมั่น

3) เพื่อเสริมสร้างความสามารถของกลุ่มคิวซีเซอร์เคิลโดยการกระตุ้นจากการเรียนรู้ซึ่งกันและกันกับกลุ่มคิวซีเซอร์เคิลอื่นๆ

4) เพื่อเปิดกว้างทางด้านการจิตสำนึก

ความรู้และมุมมองต่างๆของกลุ่มกิจกรรมคิวซีเซอร์เคิลผ่านการนำเสนอผลงานและอภิปราย

6. การควบคุมคุณภาพทั่วทั้งองค์กร

(Total Quality Control : TQC)

หมายถึง

แนวทางในการบริหารงานขององค์กรที่มุ่งเน้นในเรื่องคุณภาพโดยสมาชิกทุกคนในองค์กรมีส่วนร่วมและมุ่งหมายผลกำไรในระยะยาว

ด้วยการสร้างความพึงพอใจให้กับลูกค้า

รวมทั้งการสร้างผลประโยชน์แก่หมู่มวลสมาชิกขององค์กรและสังคมส่วนรวมด้วย

นอกจากนี้การควบคุมคุณภาพทั่วทั้งองค์กรยังมีชื่อเรียกที่มีความหมายเดียวกัน คือ TQM, TQC และ TWQC

TQC = Total

Quality Control : TQC (เป็นคำเดิม)

TQM = Total

Quality Mangement (คำใหม่)

TWQC = Company

- Wide Quality Control (คำที่ใช้กันในประเทศญี่ปุ่น)

องค์ประกอบสำคัญของการควบคุมคุณภาพทั่วทั้งองค์กร

1) Intrinsic Technology Intrinsic

Technology คือ เทคโนโลยีเฉพาะด้าน

2) Motivation for Quality คือ

แนวทางการผลักดันและจูงใจพนักงาน

3) QC Concepts คือ

แนวคิดเพื่อให้พนักงานยึดถือเป็นแนวทางในการปรับปรุงงานเปรียบเสมือน เสาหลักที่หนึ่งของบ้าน

บางแห่งเรียกว่า QC Thinking หรือ QC Sense

4) QC Techniques คือเครื่องมือที่ใช้วิเคราะห์ในการปรับปรุงงาน

เปรียบเสมือนเสาต้นที่ 2 หรือที่เรียกว่า 7QC

Tool

5) Promotional Vehicles คือช่องทางในการปรับปรุงงานของพนักงานภายในองค์กร

6) Quality Assurance คือการสร้างความมั่นใจในคุณภาพของสินค้าและบริการให้แก่ลูกค้า

7.การบำรุงรักษาแบบทวีผล

(Total Productive Maintenance : TPM)

การบำรุงรักษาทวีผลที่ทุกคนมีส่วนร่วม

ซึ่งหลักการของ TPM นั้นเริ่มต้นการพัฒนามาจากการดำเนินการ

PM หรือการบำรุงรักษาเชิงป้องกัน (preventive

maintenance) และได้พัฒนาการดำเนินการมาเรื่อยๆ โดยมีแนวคิดพื้นฐาน เริ่มจากการท

าการบ

ารุงรักษาเครื่องจักรเพื่อไม่ให้เสียและสามารถเดินเครื่องได้ตามที่ต้องการได้

โดยการใช้ทั้งการบำรุงรักษาตามคาบเวลา (time base

maintenance) การบำรุงรักษาตามสภาพของเครื่องจักร (condition base maintenance) และการเปลี่ยนแปลงเครื่องจักรที่บำรุงรักษาง่ายขึ้นและมีอายุการใช้งานนานขึ้น

(maintenance prevention)

กิจกรรม 8 เสาหลักของ TPM ประกอบด้วย

1.การบำรุงรักษาด้วยตนเอง (autonomous maintenance) หลักการของการบำรุงรักษาด้วยตนเองหากมองดูเหมือนแต่แท้ที่จริงแล้วเป็นการเปลี่ยนแปลงสภาพการเป็นเจ้าของ

จากที่เครื่องจักรเป็นของโรงงาน

โดยให้ผู้ปฏิบัติงานรู้สึกว่าเครื่องจักรนั้นเป็นของฉัน

2. การให้การศึกษาและฝึกอบรม (training and

education) ถ้าต้องการเครื่องจักรที่มีประสิทธิภาพสูงนั้น

องค์กรสามารถที่จะหาซื้อเข้ามาติดตั้งได้ หากต้องการระบบการควบคุมการผลิตที่ดี ก็สามารถหาได้จากโปรแกรมคอมพิวเตอร์

แต่องค์กรไม่สามารถรักษาสิ่งต่างๆ เหล่านี้ไว้ได้ หากไม่มีบุคลากรที่มีความสามารถ

ดังนั้นจึงต้องทำการพัฒนาคนให้มีความสามารถและรักในการปรับปรุงงานอยู่ตลอดเวลาหัวใจของการพัฒนาคนคือการให้ความรู้

การให้ความรู้ต้องเป็นการให้ความรู้ในสิ่งที่ต้องการและในเวลาที่ต้องใช้ความรู้นั้น

3.การจัดการความปลอดภัยและสภาพแวดล้อมในการทำงาน (safety health

and workplace hygiene management) ความปลอดภัยในการทำงานเป็นสิ่งที่ต้องให้ความสำคัญมากที่สุด

เพราะหากการทำงานที่มีอันตรายมาก จะมีผลต่อการดำเนินกิจกรรมอื่นตามมา

4.การปรับปรุงเฉพาะเรื่อง (focus

improvement) กิจกรรมที่มีหน้าที่เพื่อลดความสูญเสียที่เกิดขึ้นให้เป็นศูนย์

โดยการใช้เครื่องมือต่างๆ ไปทำการวิเคราะห์หาทางแก้ไขและป้องกันการกลับมาของปัญหา

เครื่องมือที่ใช้ในกิจกรรมนี้คือ การวิเคราะห์ Why-Why การวิเคราะห์

P-M QC 7 Tools QCC 5W+1H เป็นต้น

5. การวางแผนการบำรุงรักษา (planned maintenance) ต้องท าการวางแผนการบำรุงรักษาให้กับเครื่องจักรเพื่อให้เครื่องจักรไม่เสียและต้องทำให้ค่าใช้จ่ายในการบำรุงรักษาต่ำที่สุด

6. การควบคุมตั้งแต่เริ่มต้น (initial control) หัวใจสำคัญของกิจกรรมนี้คือ เป็นกิจกรรมที่จะทำให้องค์กรรู้จักการดำเนินการเพื่อป้องกันปัญหาเดิมที่พบอยู่ให้หายไป

หรือลดลงไปให้ได้ตั้งแต่ตอนที่เริ่มต้นกิจกรรมนี้

7.การเพิ่มประสิทธิภาพของการทำงานสายสำนักงาน (efficiencies administration) เพราะส่วนสำนักงานนั้นก็เป็นส่วนสนับสนุนและจะต้องดำเนินกิจกรรม

5 ส เพื่อให้การเกิดการปรับปรุงประสิทธิภาพการทำงานของสายสำนักงานให้ดีมากขึ้น

Shewhart) ที่สามารถบอกได้ว่าเป็นท่านนี่แหละเริ่มต้นมาอย่างเป็นเรื่องเป็นราว และเป็นปรมาจารย์ของ ดร. เด็มมิ่ง ที่อุตส่าห์

Shewhart) ที่สามารถบอกได้ว่าเป็นท่านนี่แหละเริ่มต้นมาอย่างเป็นเรื่องเป็นราว และเป็นปรมาจารย์ของ ดร. เด็มมิ่ง ที่อุตส่าห์